Содержание

Обработка керамогранита требует особого подхода из-за исключительной твердости этого материала. Одной из наиболее востребованных операций является снятие фаски под углом 45° в https://graniterium.ru/services/rezka-keramogranita/snyatie-faski-pod-uglom-45-gr-ga/ — технология, которая позволяет создавать эстетичные и безопасные стыки между плитками. Этот процесс требует профессионального оборудования, точного расчета и соблюдения строгих технических стандартов.

Суть процесса и его значение в работе с керамогранитом

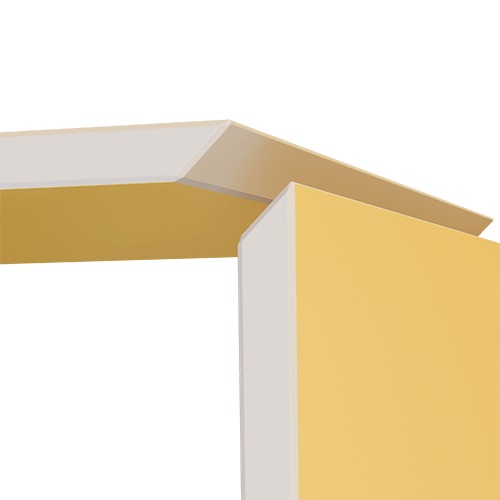

Фаска под 45° представляет собой скошенную кромку, которая формируется на торце плитки. Основное назначение такой обработки — создание бесшовного соединения при стыковке двух плиток. После правильного выполнения этой операции и последующей стыковки элементов образуется аккуратный прямой угол, который отличается:

-

повышенной механической прочностью;

-

эстетически привлекательным видом;

-

отсутствием острых кромок, что особенно важно для безопасности.

Технология находит широкое применение при создании ступеней, подоконников, столешниц и других конструкций, где требуется формирование четких угловых соединений.

Подготовительный этап: требования к исходному материалу

Качество конечного результата во многом зависит от правильной подготовки материала. Перед началом обработки необходимо убедиться, что керамогранитная плитка:

-

Имеет идеально ровные края без сколов и дефектов

-

Обладает одинаковой толщиной по всей поверхности

-

Не имеет внутренних напряжений, которые могут привести к растрескиванию

Особое внимание уделяется калибровке плитки — разница в толщине не должна превышать 0,3 мм. В противном случае добиться идеального стыка будет невозможно.

Оборудование для профессиональной обработки

Снятие фаски на керамограните требует использования специализированного оборудования. В промышленных условиях применяются:

-

Мостовые станки с ЧПУ — обеспечивают максимальную точность обработки (до 0,1 мм) и позволяют работать с плитами больших форматов. Оснащаются алмазными фрезами с системой водяного охлаждения.

-

Ручные кромкооблицовочные машины — используются для штучной обработки. Требуют высокой квалификации оператора, но позволяют выполнять работы непосредственно на объекте.

-

Автоматические линии обработки кромки — применяются в крупносерийном производстве. Обеспечивают высокую производительность при сохранении стабильного качества.

Ключевым элементом любого оборудования являются режущие инструменты — алмазные фрезы с определенным профилем и зернистостью. Их выбор зависит от типа керамогранита и требуемого качества поверхности.

Пошаговый технологический процесс

-

Разметка

На этом этапе точно определяется линия реза. Для плит стандартных размеров используются шаблоны, для нестандартных — производится индивидуальная разметка с помощью точных измерительных инструментов. -

Фиксация заготовки

Плита надежно закрепляется на рабочем столе с помощью вакуумных присосок или механических зажимов. Это предотвращает смещение материала во время обработки. -

Первичная обработка кромки

Выполняется черновое снятие материала под нужным углом. На этом этапе формируется основная геометрия фаски. -

Чистовая обработка

Окончательное доведение поверхности до требуемых параметров. Используются фрезы с мелким зерном для получения гладкой поверхности. -

Полировка

Дополнительная операция, которая придает фаске идеальную гладкость. Особенно важна для видимых стыков в интерьерных решениях. -

Контроль качества

Проверка угла наклона, линейных размеров и качества поверхности с помощью специализированного инструмента.

Требования к точности обработки

Профессиональная обработка керамогранита предполагает соблюдение строгих допусков:

-

Угол наклона фаски должен составлять 45° ± 0,5°

-

Глубина фаски выдерживается с точностью до 0,2 мм

-

Линия стыка после соединения двух элементов не должна иметь видимых зазоров (допуск до 0,3 мм)

-

Поверхность фаски не должна содержать сколов, царапин и других дефектов

Для контроля этих параметров используются угломеры, щупы, профилометры и другой измерительный инструмент.

Особенности работы с различными типами керамогранита

Технология обработки может варьироваться в зависимости от характеристик материала:

-

Полированный керамогранит — требует особой осторожности при обработке, так как может терять блеск на кромках. Обязательна финишная полировка.

-

Структурированный — из-за рельефной поверхности нуждается в дополнительной ручной доводке.

-

Технический — допускает более грубую обработку, но требует контроля за образованием микротрещин.

-

Тонкий (3-5 мм) — обработка ведется на пониженных оборотах с минимальным усилием подачи.

Распространенные ошибки и способы их избежать

Даже опытные мастера могут столкнуться с проблемами при снятии фаски. Наиболее типичные из них:

-

Образование сколов — возникает при использовании изношенного инструмента или неправильно выбранных режимов резания. Решение: регулярная замена фрез и подбор оптимальных параметров обработки.

-

Отклонение угла — следствие неправильной настройки оборудования или смещения заготовки. Необходим регулярный контроль геометрии.

-

Перегрев материала — может привести к появлению микротрещин. Обязательно использование водяного охлаждения.

-

Неравномерная глубина фаски — чаще всего вызвана нестабильностью толщины плиты или дефектами оборудования.

Современные тенденции в технологии обработки

Совершенствование методов обработки керамогранита идет по нескольким направлениям:

-

Внедрение лазерных систем контроля, позволяющих в реальном времени отслеживать параметры обработки.

-

Использование роботизированных комплексов, которые обеспечивают стабильность качества при серийном производстве.

-

Разработка новых составов для охлаждающих жидкостей, уменьшающих износ инструмента.

-

Применение комбинированных инструментов, позволяющих выполнять несколько операций за один проход.

Снятие фаски под 45° на керамограните — это высокотехнологичный процесс, требующий профессионального подхода. Точное соблюдение технологических параметров, использование качественного оборудования и контроль на каждом этапе позволяют создавать идеальные соединения, которые сочетают прочность и безупречный внешний вид. Современные методы обработки дают возможность работать даже с самыми сложными видами керамогранита, расширяя возможности его применения в строительстве и дизайне интерьеров.